Die Automobilindustrie steht wie andere Fertigungsindustrie unter ständigen Druck, Kosten zu reduzieren und die Effizienz zu erhöhen.

In den letzten Jahrzehnten gelten die Beschränkungen der traditionellen Werkzeuge für Design und Inspektion von Automobilteilen als eine Herausforderung für das rasante Wachstum der Industrie.

Wie kann 3D-Scannen in der Automobilindustrie helfen?

Die steigenden Verwendungen digitaler Technologien wie 3D-Scannen in Design, Produktion und Inspektion hat zu enormen Vorteilen bei Qualität und Effizienz geführt.

Vorteile des 3D-Scannens

– Änderungen verschiedener Designsversionen effizient erfassen

– Zeit bei der automatisierten Inspektion von Automobilteilen sparen

– Qualität der Lieferanten flexibel gewahrlesiten

Im Folgenden wird dargestellt, wie die 3D-Scanner von Scantech in der Produktentwicklung und Inspektion in der Automobilindustrie helfen können.

Produktentwicklung

Design eines neuen Autos

Es dauert lange, bis ein Modell das gewünschte Level an seine Perfektion erreicht, weil das Fahrzeugdesign eine Kombination aus Kreativität und Technik ist.

Von den attraktiven Kurven bis zur fein eingestellten Aerodynamik der Karosserie spielt jede Millimeter eine wichtige Rolle.

Es ist zeitaufwändig und mühsam, Formen auf traditionelle Weise zu reparieren und zu inspizieren.

Unter diesem Umstand ist die Qualität auch schwer zu garantieren.

Der kompakte und tragbare 3D-Scanner SIMSCAN von Scantech liefert einen Scanbereich von 410*400 mm und eine Scangenauigkeit von bis zu 0,025 mm.

Der kostengünstige Scanner kann die Geometrien dieser Modelle erfassen und in Punktwolken umwandeln, die zur Erstellung von CAD-Modellen für Inspektionen und Archivierung verwendet werden können.

Die mit dem Scanner mitgelieferte Software ScanViewer ermöglicht die Echtzeit-Darstellung von 3D-Daten, Datenverarbeitung und Inspektionsaufgaben.

Auf diese Weise können die Designer jedes Muster, jede Form und jedes Teil während der Entwicklung des Fahrzeugs validieren.

Es bietet die Möglichkeit, jede Konstruktionsänderung mit höchster Genauigkeit zu erfassen.

Dadurch wird der Designprozess effizienter, und die verschiedenen Modellversionen können in der realen Umgebung präsentiert werden.

Inspektion

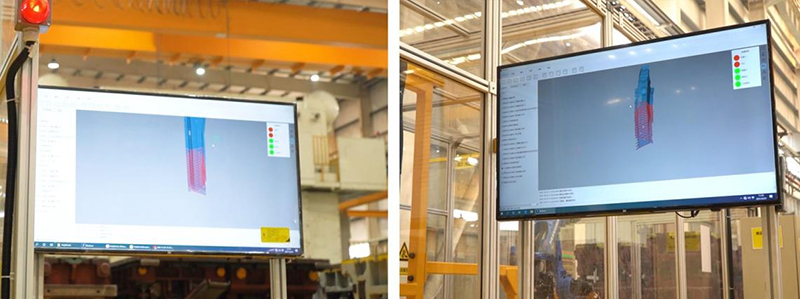

Automatisierte Inspektion von Stanzteilen

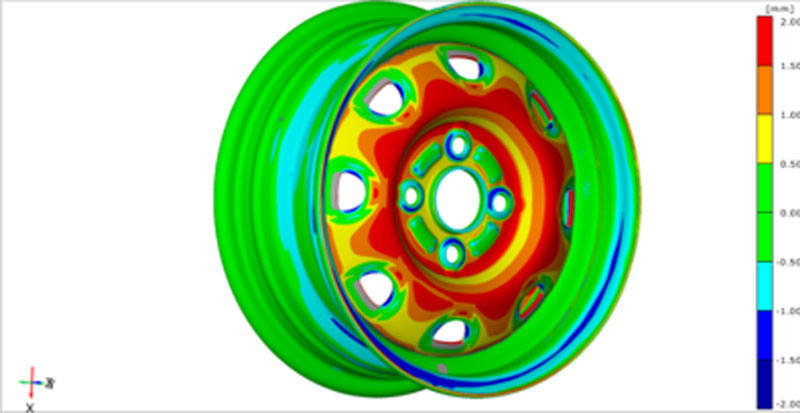

Mit Hilfe der 3D-Inspektion können Automobilhersteller die Abweichungswerte zwischen den produzierten Stanzteilen und den CAD-Zeichnungen erhalten.

Mit dem eigenen entwickelten automatisierten 3D-Inspektionssystem AutoScan-T können wir Elemente wie Oberflächenabweichung, Lochdurchmesser, Lochposition, Abstand zwischen Löchern sowie Begrenzung von Stanzteilen inspizieren und analysieren, was umfangreiche Daten als Referenz liefert.

Durch Verwendung von Statistiken zur Kontrolle über den Fertigungsprozess können Hersteller Grenzen festlegen und Ursachen für die Variabilität zwischen Teilen identifizieren, Maßnahmen zur Verbesserung der Prozessstabilität treffen und die Notwendigkeit von Inspektionen zur Kontrolle der Qualität beseitigen.

Qualitätssicherung für Lieferanten

Die Lieferantenqualitätsingenieure (SQE, Supplier Quality Engineers) reisten zwischen den Standorten der Lieferanten hin und her, um die Qualitätssysteme zu begutachten, Inspektionsprogramme zu genehmigen, Erstmuster zu disponieren und die Ursachen für fehlerhaftes Material zu ermitteln.

Gleichzeitig unterziehen die Automobilhersteller die von ihren Lieferanten gelieferten Komponenten häufig einer internen Qualitätskontrolle.

So kommen unsere 3D-Scanner ins Spiel.

Mit KSCAN-Magic können Ingenieure zunächst die Geometrien für das Nabenrad überprüfen, um festzustellen, ob es Abweichungen von den ursprünglichen Spezifikationen gibt.

Ihre Funktionalität kann weiter inspiziert werden, indem das Bauteil in verschiedenen Zuständen gemessen wird.

Mit den vom 3D-Scanner erfassten intuitiven 3D-Daten und den mit wenigen Klicks erstellten Berichten können die Ingenieure Probleme frühzeitig erkennen und sicherstellen, dass die Komponenten in der Endmontage zuverlässig funktionieren.