Cómo realizar la inspección dimensional de los vasos a presión utilizando escaneo 3D

Los vasos a presión son componentes esenciales en industrias como el petróleo y el gas, la fabricación de productos químicos y la producción de energía. Su función principal es contener de manera segura fluidos o gases bajo alta presión o vacío, lo que hace que su integridad sea crítica para la seguridad operativa.

La liberación repentina de energía de un recipiente a presión puede causar daño catastrófico, lo que puede poner en peligro vidas. Por lo tanto, los buques a presión deben fabricarse con especificaciones precisas para garantizar el cumplimiento de los estándares de seguridad y los requisitos reglamentarios.

This case study explains how Escaneo 3D La tecnología puede mejorar el proceso de control de calidad para los recipientes a presión al permitir una inspección precisa que ayuda a los fabricantes a mantener altos estándares de producción.

Descubra de los métodos de medición tradicionales

Es esencial confirmar la precisión dimensional y la geometría de estos vasos. Tradicionalmente, los fabricantes usan cintas, calibradores y herramientas similares para medir.

A menudo requiere que dos o tres individuos midan con precisión cada parte, ya que muchos de los componentes son grandes y complejos.

Existen varios problemas con el proceso de medición, incluidos resultados inconsistentes entre diferentes operadores y largos tiempos de medición. Además, las herramientas tradicionales no pueden medir las dimensiones cuando se especifican desde el centro del recipiente.

Como resultado, las técnicas de medición más avanzadas, como el escaneo láser 3D, se están explorando cada vez más para mejorar la precisión, la eficiencia y la confiabilidad en la inspección de estos grandes vasos.

Medición esencial para el recipiente a presión

Las mediciones clave para evaluar la integridad de un recipiente a presión incluyen las vigas soldadas, la posición y el diámetro del orificio del perno, y las desviaciones generales. Estas mediciones aseguran la seguridad y el cumplimiento del buque con los estándares de diseño.

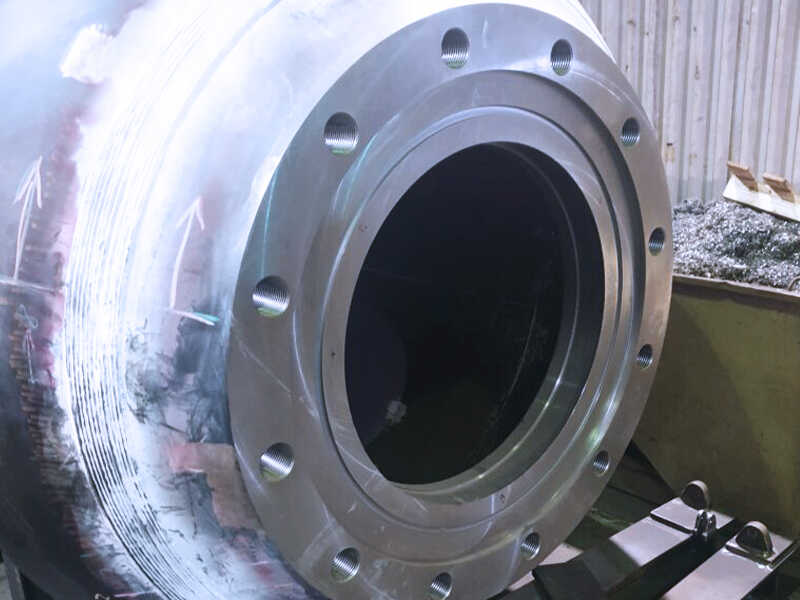

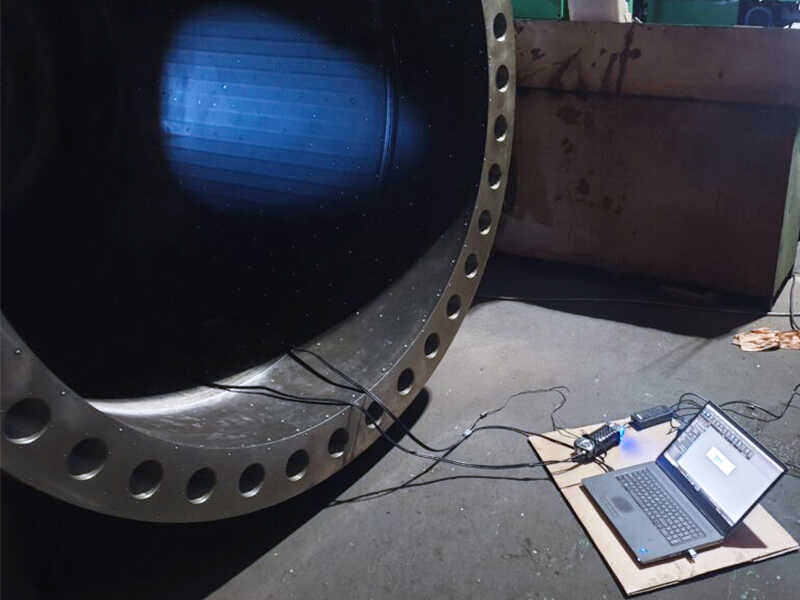

Proceso de escaneo 3D

The actual 3D scanning process involves the use of portable Escáner láser 3D SIMSCAN, que captura la geometría del recipiente a presión emitiendo láser que se refleja en la superficie.

El escáner 3D recopila un conjunto denso de puntos de datos, creando una nube de puntos 3D. Estos puntos de datos representan la forma física del objeto.

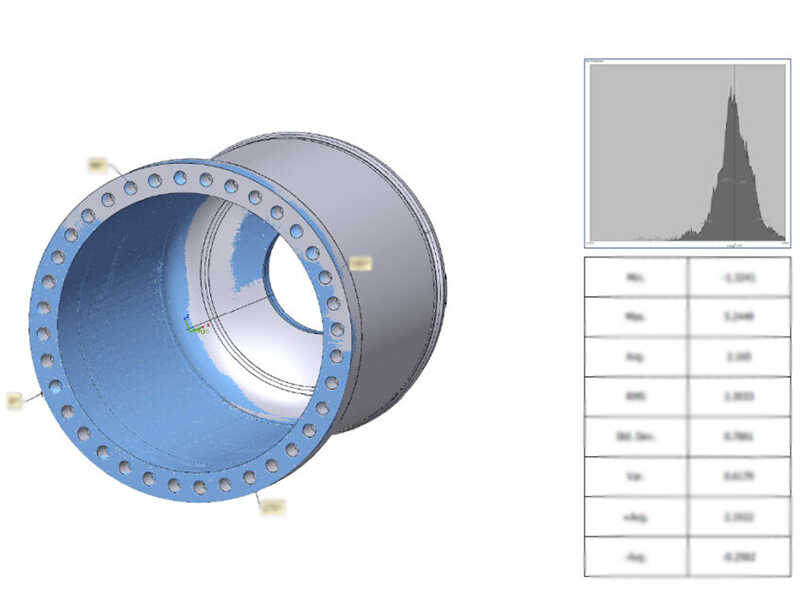

Comparando el escaneo 3D con el modelo sólido

Una vez que se completa el proceso de escaneo, el siguiente paso es comparar los datos escaneados con el modelo sólido 3D del recipiente a presión. El modelo sólido es la representación digital del recipiente a presión según lo diseñado, con dimensiones y tolerancias precisas especificadas.

Alineación y selección de superficie

Para realizar una comparación precisa, es esencial determinar qué superficie de referencia en el recipiente de presión se utilizará para la alineación.

Comúnmente, se eligen las superficies externas del recipiente. Los datos del escáner se alinean con la superficie correspondiente en el modelo sólido.

La alineación de la superficie asegura que los datos escaneados correspondan directamente a las especificaciones de diseño.

Esta comparación revela cualquier desviación en el recipiente físico de su diseño previsto, como áreas donde el recipiente es demasiado grande o demasiado pequeño en relación con las especificaciones.

Análisis de desviación

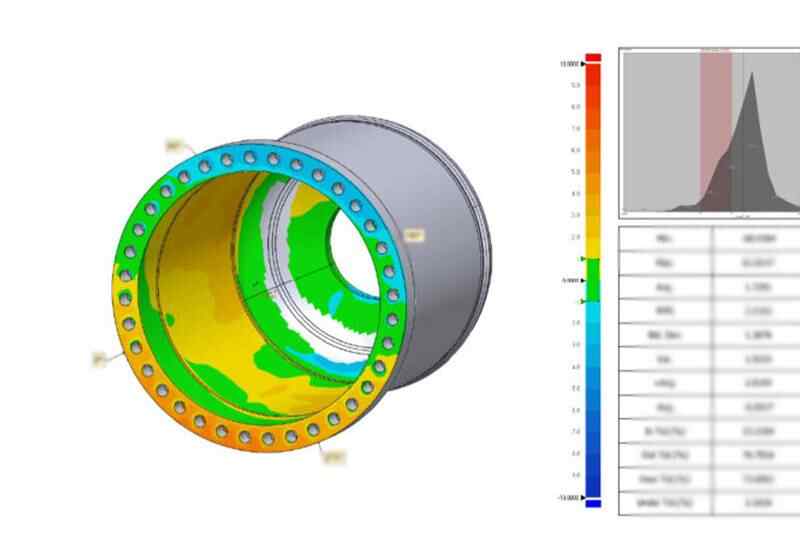

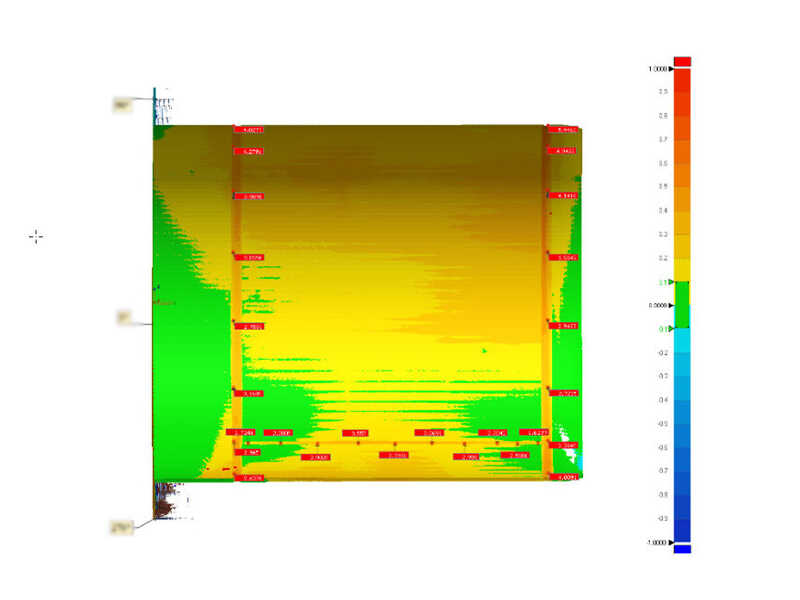

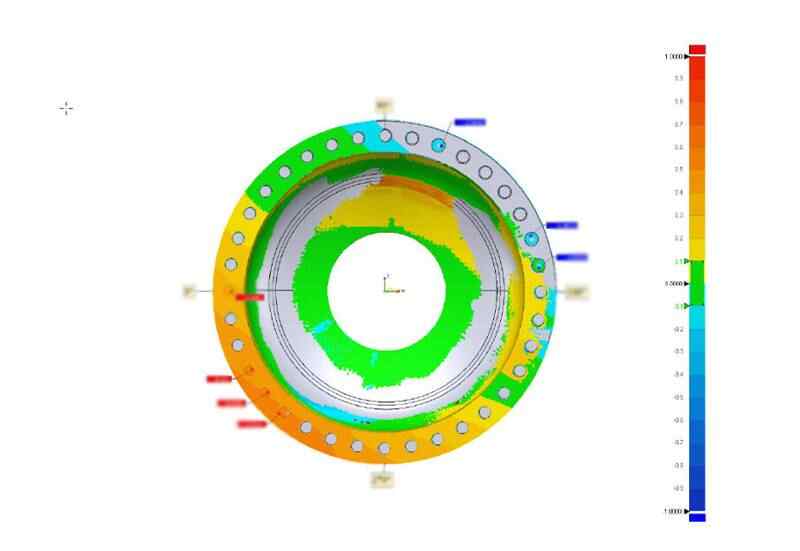

Once the alignment is complete, the Modelo escaneado 3D y el modelo sólido está superpuesto. El software luego genera una comparación de malla, que muestra las desviaciones entre los dos modelos.

Esto se visualiza típicamente utilizando una escala de gradiente de color, donde cada color representa un grado diferente de desviación.

Medidas clave

La calidad de las costuras soldadas se ha inspeccionado cuidadosamente para garantizar que no haya defectos o debilidades que puedan comprometer la fuerza del vaso.

Además, se han detectado puntos de concentración de tensión en la superficie interna, revelando áreas donde la reducción en el radio (r - ángulo) conduce a un aumento en los niveles de estrés.

También se ha medido la planitud de la brida, junto con las dimensiones y el posicionamiento de los agujeros, incluidos su diámetro, profundidad y precisión de ubicación.

Estas mediciones son críticas para verificar que el recipiente a presión cumple con las especificaciones de diseño y puede resistir de manera segura las tensiones operativas.

Beneficios del uso de escaneo 3D SIMSCan para el recipiente a presión QC

Excelente para espacio estrecho: The SIMSCAN is a compact, palm-sized escáner 3D portátil Eso combina facilidad de uso con un rendimiento excepcional.

Ofrece escaneos 3D de alta calidad, no afectados por las limitaciones ambientales, lo que lo hace perfecto para escanear espacios estrechos y grandes objetos de escala. Funciona bien al escanear la superficie interna del recipiente a presión.

Increased Accuracy: Los métodos de medición manuales tradicionales son propensos al error humano y es posible que no puedan detectar desviaciones sutiles.

El escaneo 3D, por otro lado, puede capturar los detalles intrincados de la superficie del recipiente con una precisión de hasta 0.020 mm, identificando incluso pequeños errores que de otro modo podrían pasar desapercibidos.

Time Efficiency: SIMSCAN puede realizar mediciones cuantitativas con una tasa de medición de hasta 2.8 millones de mediciones/s. El escaneo SIMSCAN 3D reduce significativamente el tiempo requerido para la inspección.

Lo que tomaría horas o días utilizando herramientas de medición manual se puede hacer en minutos o horas con tecnología de escaneo, lo que permite iteraciones más rápidas en el proceso de fabricación.

Comprehensive Analysis: El informe de tolerancia generado a partir de los datos de escaneo proporciona un análisis exhaustivo del cumplimiento del buque con las especificaciones de diseño.

Este nivel de detalle ayuda a los fabricantes a calificar los problemas temprano, reduciendo el reelaboración costosa y garantizar que el producto final cumpla con los estándares de seguridad.

Documentación y trazabilidad: 3D Scanning proporciona documentación digital detallada de la geometría del buque, creando un registro permanente que puede usarse para futuras referencias o auditorías.

Esta trazabilidad es valiosa para el cumplimiento de las regulaciones de la industria y los protocolos de garantía de calidad.

Conclusión

Integrating 3D scanning into pressure vessel Contro de calidadL ofrece ventajas clave sobre los métodos tradicionales. Permite a los fabricantes detectar desviaciones incluso minuciosas en la geometría del recipiente, lo que permite correcciones rápidas antes de que el recipiente esté en servicio.

El informe de tolerancia generado a partir del escaneo 3D ofrece una comprensión visual clara de las desviaciones, lo que facilita a los ingenieros evaluar y resolver problemas.

En última instancia, el escaneo 3D de SIMSCan optimiza el proceso de control de calidad, mejora la precisión del producto y garantiza que los buques de presión cumplan con los estándares de seguridad y operativos.