Cómo transformar el mantenimiento de la pieza hidroeléctrica con escaneo 3D

El mantenimiento eficiente de la pieza hidroeléctrica es esencial para la operación general de las centrales hidroeléctricas. Asegura la fiabilidad y la seguridad de estas instalaciones, ayudando a prevenir fallas inesperadas que podrían conducir a un tiempo de inactividad o accidentes costosos.

Advanced Escaneo 3D se ha vuelto esencial en el mantenimiento y la reparación de piezas hidroeléctricas, incluidos componentes críticos como turbinas, bombas y válvulas.

Las limitaciones de los métodos de mantenimiento convencionales

En los sistemas hidroeléctricos, la complejidad de las piezas puede plantear desafíos significativos. Las técnicas de medición estándar frecuentemente se quedan cortas, no capturando las formas y características detalladas esenciales para reparaciones efectivas.

Los métodos de medición manual, aunque confiables en el pasado, pueden introducir errores, afectando tanto la calidad de las reparaciones como la eficiencia general del sistema hidroeléctrico. Además, el tiempo requerido para estos procesos manuales puede ser extenso, lo que lleva al costoso tiempo de inactividad operativo.

In an industry where quick turnaround is crucial, especially during component failures, the need for efficient and accurate repair methods is essential. This is where the benefits of 3D scanning become evident, providing a contemporary solution to challenges in hídicofuerza mantenimiento.

Las ventajas de la tecnología de escaneo 3D

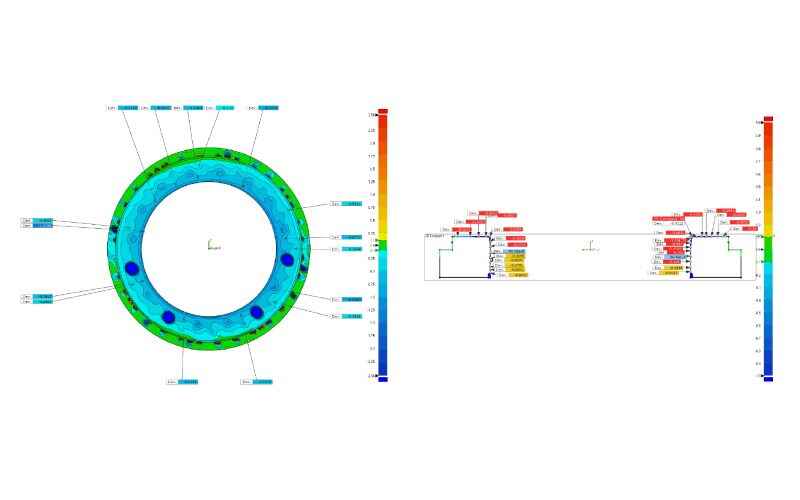

El escaneo 3D permite la captura rápida y precisa de la geometría de un objeto físico. Con los escáneres láser 3D avanzados, los ingenieros pueden generar rápidamente un modelo digital de una parte hidroeléctrica, que luego se puede analizar utilizando el software 3D.

Esta representación digital sirve como un duplicado exacto de la pieza, habilitando el análisis de profundidad, la modificación y la optimización.

Precisión y detalle

En los sistemas hidroeléctricos, las intrincadas geometrías de componentes, como los contornos complejos de las cuchillas de la turbina, los accesorios de precisión de las carcasas de generadores y las vías detalladas dentro de los sistemas de tuberías, pueden presentar desafíos sustanciales durante el mantenimiento.

Las técnicas de medición estándar a menudo luchan para capturar con precisión estas formas y características complejas. Esta falta de precisión puede obstaculizar los esfuerzos de mantenimiento, lo que puede conducir a tiempos de inactividad extendidos y al aumento de los costos operativos.

One of the standout features of 3D scanning is its ability to deliver exceptional accuracy. Sistema de escaneo 3D inalámbrico Nimbletrack puede lograr una precisión de hasta 0.025 mm y una precisión volumétrica máxima de 0.064 mm. Nimbletrack permite a los usuarios capturar datos 3D con detalles meticulosos y precisión industrial de grado.

Mayor velocidad y eficiencia

Otra ventaja significativa del escaneo 3D es su velocidad. Los procesos que alguna vez tomaron días o semanas para la medición manual ahora se pueden completar en solo horas o incluso minutos.

For example, Scantech’s escáner láser 3D compuesto kscan - mágico Ofrece una tasa de medición de hasta 4.15 millones de mediciones/s, que es eficiente para capturar geometrías intrincadas, asegurando que el modelo digital se genere rápidamente.

Al obtener rápidamente datos detallados, los ingenieros pueden reducir el tiempo de inactividad y acelerar el proceso de mantenimiento. Esta eficiencia no solo ahorra tiempo, sino que también mejora la productividad general, lo que permite que las instalaciones hidroeléctricas minimicen las interrupciones.

Registros digitales permanentes

El escaneo 3D también facilita la creación de registros digitales duraderos de piezas hidroeléctricas. Una vez que se escanea un componente, el modelo digital se puede almacenar para referencia futura.

Este archivo es invaluable para el mantenimiento continuo, ya que proporciona un registro integral de la condición y dimensiones de la parte. Los ingenieros pueden referirse a estos datos al tomar decisiones sobre reparaciones o reemplazos futuros, asegurando estrategias de mantenimiento informadas y efectivas.

Mejorar las reparaciones a través de la ingeniería inversa

La combinación de escaneo 3D e ingeniería inversa presenta un enfoque poderoso para mejorar los procesos de reparación y mantenimiento.

La ingeniería inversa implica diseccionar una parte física para obtener información sobre su diseño y funcionalidad, lo que permite a los ingenieros desarrollar nuevos diseños o reparar los componentes existentes en función de sus hallazgos.

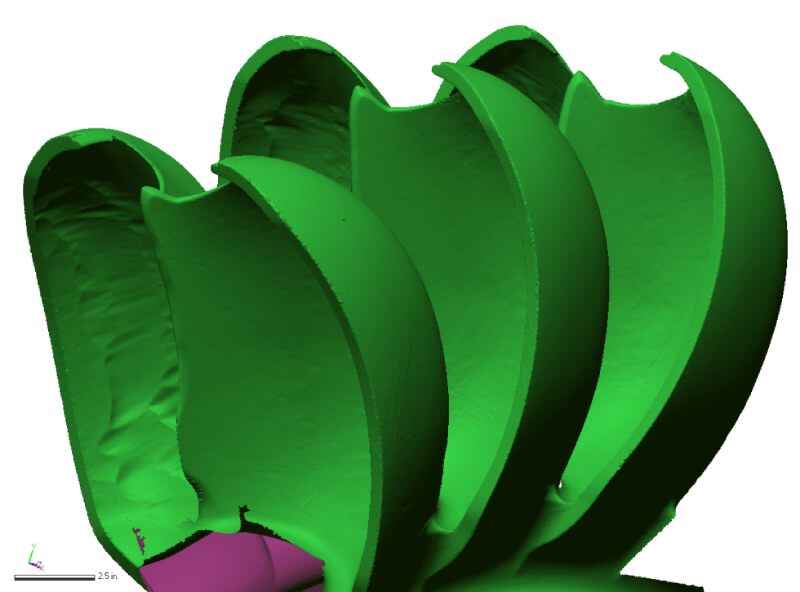

Al usar escáneres 3D, los fabricantes pueden convertir las piezas físicas en formas computarizadas para llevar a cabo el desarrollo de productos, la optimización del diseño y el análisis computacional útil.

Creación de réplicas precisas

Cuando una pieza hidroeléctrica sufre daño o se usa, la ingeniería inversa permite la producción de una réplica precisa.

El escaneo 3D del componente original sirve como base para fabricar una nueva parte que cumple o supera las especificaciones de su predecesor.

Este proceso garantiza la compatibilidad y puede conducir a mejoras del rendimiento si las modificaciones de diseño se implementan en función del análisis.

Análisis del diseño de componentes

La ingeniería inversa también permite un análisis exhaustivo del diseño de una parte y los rasgos de rendimiento.

Por ejemplo, si las cuchillas de la turbina están fallando prematuramente, un examen detallado puede identificar problemas subyacentes, como defectos de diseño o debilidades materiales.

Esta información es crítica para crear piezas de reemplazo más duraderas, mejorando en última instancia la confiabilidad del sistema.

Soluciones personalizadas para necesidades únicas

Las piezas de reemplazo estándar no siempre están disponibles o apropiadas para cada aplicación. En tales casos, la integración de la ingeniería inversa y el escaneo 3D permite soluciones personalizadas adaptadas a requisitos específicos.

Este enfoque mejora el rendimiento y la eficiencia general, asegurando cada componente funciones de manera óptima dentro de su sistema.

Un ejemplo práctico: revisar las turbinas hidroeléctricas

Para ilustrar el impacto del escaneo 3D y la ingeniería inversa, considere una instalación hidroeléctrica que se ocupa de problemas de cuchilla de turbina. Los métodos de reparación tradicionales pueden requerir que las cuchillas se eliminen, se midan manualmente y luego se reemplacen, un proceso lleno de posibles errores y retrasos.

Al emplear tecnología de escaneo 3D, la instalación puede capturar de manera rápida y precisa la geometría de las cuchillas existentes, incluidos los signos de desgaste o daños.

El modelo digital resultante permite a los ingenieros realizar un análisis detallado, identificar problemas específicos y diseñar nuevas cuchillas para maximizar la eficiencia, minimizar la erosión y la cavitación, así como aumentar la estabilidad dinámica.

Este proceso simplificado da como resultado reparaciones más rápidas y un mejor rendimiento de la turbina, que muestra la efectividad de la integración de la tecnología moderna en las prácticas de mantenimiento tradicionales.

El futuro del mantenimiento de la pieza hidroeléctrica

Mirando hacia el futuro, se espera que el papel del escaneo 3D en el mantenimiento de la pieza hidroeléctrica crezca aún más pronunciado. A medida que la tecnología continúa avanzando, la integración del escaneo 3D y la ingeniería inversa se volverá cada vez más sofisticada.

Las innovaciones emergentes, incluido el análisis impulsado por AI y los materiales avanzados, mejorarán las capacidades de estas herramientas, lo que dará como resultado una precisión y eficiencia aún mayor.

In summary, Escaneo 3D e ingeniería inversa están listos para transformar las prácticas de mantenimiento de la pieza hidroeléctrica. Al proporcionar mediciones precisas, acelerar procesos de reparación y habilitar soluciones personalizadas, estas tecnologías están estableciendo nuevos puntos de referencia para la industria.

La convergencia continua de los reinos digitales y físicos impulsará la innovación continua, asegurando que los sistemas hidroeléctricos sigan siendo eficientes y confiables a largo plazo.

Las organizaciones que adoptan estos avances estarán mejor equipadas para abordar las complejidades del mantenimiento moderno de la pieza hidroeléctrica, en última instancia, entregando soluciones energéticas confiables.