Une plongée profonde dans les techniques d'inspection dimensionnelle

À mesure que l'automatisation de la fabrication progresse, une mesure précise est devenue plus cruciale que jamais pour s'assurer que les produits sont livrés à temps et pour les spécifications exactes.

Dans cet environnement rapide - rythme, le temps - Économiser les informations de l'inspection dimensionnelle est inestimable, que ce soit pour de petites pièces métalliques personnalisées ou de grandes composants de machines à échelle.

L'inspection dimensionnelle garantit que chaque partie respecte les mesures et les tolérances précises définies dans la phase de conception. Ce guide explore les éléments essentiels de l'inspection dimensionnelle, ses méthodes et son rôle indispensable dans le maintien de la qualité et un avantage concurrentiel sur le marché.

Qu'est-ce que l'inspection dimensionnelle

L'inspection dimensionnelle est un processus de contrôle de la qualité qui vérifie et mesure les caractéristiques géométriques et dimensionnelles d'une pièce ou d'un assemblage.

Ce processus permet d'assurer la cohérence et l'adhésion aux spécifications de conception dans divers secteurs de fabrication, des composants automobiles personnalisés aux pièces aérospatiales.

L'inspection dimensionnelle consiste à comparer des mesures telles que la longueur, la largeur, la hauteur, les angles et d'autres caractéristiques géométriques contre les tolérances spécifiées pour identifier tout écart.

L'importance de l'inspection dimensionnelle dans la fabrication moderne

L'inspection dimensionnelle garantit que les pièces et les composants de l'industrie manufacturière sont produits dans des gammes de tolérance strictes.

Cela prend en charge non seulement le contrôle de la qualité, mais garantit également que chaque composant s'adapte de manière transparente lorsqu'il est assemblé dans des systèmes plus grands. Vous trouverez ci-dessous plusieurs avantages clés de l'inspection dimensionnelle dans le processus de fabrication:

• Amélioration de la cohérence et de la précision de la production: L'inspection dimensionnelle vérifie si les pièces répondent aux spécifications de conception, assurant la cohérence sur chaque lot de production.

• Conformité réglementaire: De nombreuses industries ont établi des normes que les pièces doivent respecter. L'inspection dimensionnelle aide les fabricants à confirmer régulièrement la conformité, évitant ainsi les problèmes juridiques potentiels.

De plus, il génère une documentation critique pour soutenir les exigences de certification et de réglementation.

• Optimisation du processus: L'inspection dimensionnelle aide les fabricants à identifier les défauts au début du processus de production, en réduisant les déchets de matériaux et la survenue de pièces défectueuses.

En analysant les tendances et les modèles dans les données dimensionnelles, des opportunités d'amélioration peuvent être identifiées, améliorant l'efficacité globale et la qualité du produit.

Les vérifications dimensionnelles régulières facilitent également la surveillance réelle et le temps de temps et les ajustements à la production, d'assurer la stabilité et la cohérence des processus.

• Atténuation des risques et protection de la marque: L'inspection dimensionnelle réduit considérablement le risque d'échecs sur le terrain, en particulier pour la sécurité - composants critiques.

La production cohérente de pièces de qualité élevée améliore la réputation de la marque et renforce la confiance des clients, servant de moyen vital de maintenir l'image de l'entreprise.

En vérifiant la précision de nouveaux processus ou équipements par le biais d'inspections initiales des premiers articles, et en effectuant des contrôles réguliers sur divers composants pendant la production, les fabricants peuvent créer des lignes de production plus fiables et efficaces, améliorant la compétitivité du marché des produits finaux.

Ces mesures contribuent finalement à assurer l'efficacité, la conformité et la rentabilité de l'industrie manufacturière.

Différents outils utilisés pour l'inspection dimensionnelle

L'inspection dimensionnelle englobe une variété d'outils et de méthodes. Ces outils peuvent être classés en techniques manuelles et en systèmes d'automatisation avancés, adaptés à différents besoins de mesure et environnements.

Jetons un aperçu détaillé de certains des outils les plus couramment utilisés dans le processus d'inspection dimensionnel et leurs caractéristiques.

1. Alipes et micromètres

Les étriers sont des outils de mesure portables largement utilisés conçus pour mesurer la distance entre deux côtés opposés d'un objet.

Il existe différents types d'étriers, y compris les étriers Vernier et les étriers numériques. Les étriers Vernier sont livrés avec une échelle graduée et une mâchoire coulissante, permettant des lectures relativement précises.

Les étriers numériques, en revanche, affichent des mesures directement sur un écran électronique, ce qui les rend pratiques et rapides à utiliser. Ils sont non seulement faciles à utiliser, mais fournissent également des mesures rapides dans une plage de précision raisonnable.

Les micromètres offrent une précision plus élevée que les étriers et sont généralement utilisés pour les mesures de précision élevées de petites dimensions. En utilisant un mécanisme de vis finement fileté, les micromètres peuvent mesurer l'épaisseur, le diamètre et la longueur.

Ils sont généralement classés en différents types, tels que les micromètres extérieurs, les micromètres intérieurs et les micromètres de profondeur, et conviennent à l'inspection de petites pièces et de composants très précis.

En raison de leur grande précision, les micromètres sont couramment utilisés dans les laboratoires et les environnements de fabrication élevés.

2. Coordonnées Machines de mesure (CMM)

Une machine de mesure de coordonnées (CMM) est un appareil complexe qui utilise une sonde pour mesurer la forme géométrique des objets physiques dans trois - espace dimensionnel.

Ces machines sont très précises et particulièrement adaptées à la mesure des formes et des caractéristiques complexes qui sont difficiles à inspecter manuellement. Le CMMS est disponible en différents types pour répondre à différentes exigences de mesure:

• Le CMMS de pont est le type le plus courant, adapté à la mesure de mesures à grandes à grandes, généralement utilisées dans les industries de la fabrication mécanique et de la moisissure.

• Les CMM en porte-à-faux sont les mieux adaptés aux pièces de petite à moyenne taille, offrant une plus grande flexibilité et une plus grande facilité d'accès aux zones de mesure, ce qui les rend idéales pour le prototypage rapide.

• Les CMM de portique sont spécifiquement conçus pour mesurer de grandes composants dans les industries aérospatiales et automobiles, capables de fournir des mesures de précision élevées dans un espace de travail plus grand.

• Les CMM portables sont particulièrement utiles pour les mesures sur le terrain, pour s'adapter facilement aux pièces difficiles à transporter, ce qui les rend adaptées à la - Installation et maintenance du site.

3. Comparateurs optiques

Les comparateurs optiques sont des outils efficaces utilisés dans l'inspection dimensionnelle, projetant une image élargie d'une pièce sur un écran, permettant aux opérateurs d'examiner les contours et les caractéristiques de la pièce contre un modèle ou une superposition.

Ils sont particulièrement bénéfiques pour inspecter les petits composants complexes et valider les dimensions qui sont difficiles à mesurer à l'aide d'autres méthodes de contact.

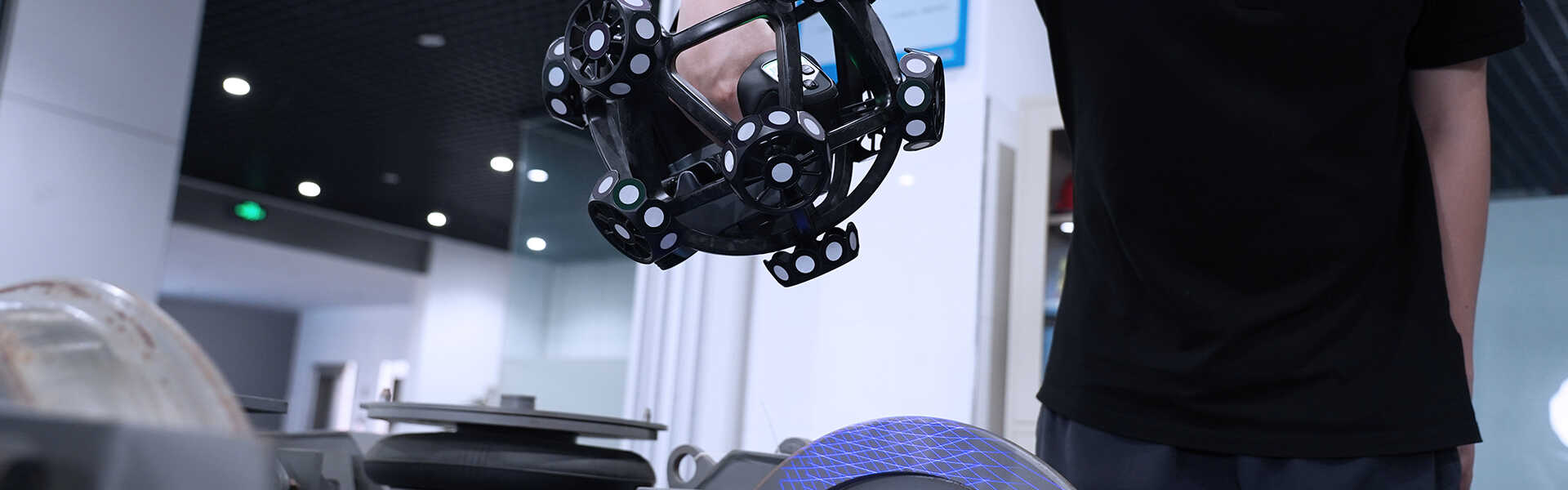

4 Laser et structuré - scanners 3D légers

Les scanners laser sont des outils de mesure avancés qui utilisent des faisceaux laser pour une capture dimensionnelle. Ces scanners mesurent le temps nécessaire à un laser pour réfléchir sur la surface d'une partie, permettant l'acquisition rapide de données de précision élevées.

Non seulement ces appareils fournissent des mesures précises, mais elles créent également des modèles 3D détaillés de pièces. Ils sont largement utilisés dans divers domaines, notamment l'ingénierie inverse, le contrôle de la qualité et la conception des produits.

Par exemple, la série Scantech Trackscan Sharp est conçue pour une acquisition rapide de données géométriques à partir d'objets complexes, ce qui les rend idéaux pour des applications en préservation des arts, en documentation patrimoniale et à une mesure industrielle élevée.

Les scanners 3D utilisent également une technologie de lumière structurée pour créer des représentations 3D détaillées de pièces, ce qui les rend particulièrement efficaces pour inspecter les formes et les surfaces complexes que les outils traditionnels ont du mal à mesurer.

Le scanner 3D Scantech Ireal M3 offre une précision et une vitesse exceptionnelles, ce qui les rend idéales pour une gamme d'applications, de l'inspection industrielle à la documentation du patrimoine culturel. Avec leurs fonctionnalités avancées, ces scanners permettent une collecte et une analyse efficaces de données.

5. Gauges (fixe et réglable)

Les jauges fixes sont des outils personnalisés conçus pour vérifier si les dimensions d'une pièce se situent dans des tolérances spécifiées. Ces jauges sont généralement utilisées dans les environnements de production de masse, assurant la cohérence et la qualité des produits.

Les jauges réglables peuvent être réglées sur différentes tailles, ce qui les rend adaptées à la mesure des caractéristiques internes telles que des trous et des fils. Ces outils offrent des avantages importants en matière de flexibilité et de polyvalence, répondant à un large éventail de besoins de mesure, en particulier dans les tâches de maintenance et d'assemblage.

6. MESURE PÉUMATIQUE

Les outils de mesure pneumatiques fonctionnent en tirant parti des propriétés de l'air, en particulier de sa restriction et des changements de débit ou de pression qui en résultent, pour évaluer avec précision les dimensions.

Ces outils sont particulièrement bien - adaptés à la mesure des diamètres externes ou des dimensions des trous dans divers composants. L'un des principaux avantages de la mesure pneumatique est sa capacité à atteindre des tolérances exceptionnellement étroites, atteignant souvent aussi précis que 0,005 pouces ou plus.

Le principe derrière la mesure pneumatique consiste à introduire de l'air par une ouverture contrôlée, permettant à l'outil de mesure de détecter les variations du flux d'air ou de la pression qui correspondent aux dimensions de l'objet mesurées.

Cette technologie est particulièrement bénéfique dans les environnements où les méthodes de mesure de contact traditionnelles peuvent être peu pratiques ou où un contact physique minimal avec la pièce est souhaité pour éviter les dommages.

Comment choisir un équipement d'inspection dimensionnel

Le choix du bon équipement de mesure pour des applications spécifiques peut être difficile en raison de la complexité des dimensions de mesure et du large éventail d'options disponibles.

Des surfaces à l'échelle nanométrique aux moteurs de fusée, d'innombrables possibilités de mesure existent, chacune avec diverses méthodes et dispositifs de différents fabricants.

Lorsque vous investissez dans des équipements d'inspection dimensionnels, choisissez un système qui garantit la précision et la précision. Il doit améliorer l'efficacité, fournir les caractéristiques nécessaires, garantir la fiabilité et la durabilité, être facile à utiliser et à maintenir et à s'adapter au budget.

Scanners 3d en inspection dimensionnelle

Alors que nous naviguons dans les complexités de la fabrication moderne, l'importance d'une mesure précise ne peut pas être surestimée.

L'inspection dimensionnelle garantit que chaque composant répond aux spécifications exactes, affectant finalement la qualité et les performances des produits. Parmi les différents outils disponibles pour cette tâche critique, les scanners 3D se distinguent comme un jeu - Changer.

Les dispositifs de balayage 3D avancés fournissent non seulement des mesures élevées de précision mais capturent également des modèles 3D détaillés qui facilitent les inspections approfondies des géométries complexes.

Qu'il s'agisse de pièces automobiles complexes ou de grandes machines à échelle, les scanners 3D permettent aux fabricants de rationaliser leurs processus d'inspection tout en améliorant la précision et l'efficacité.

Conclusion

Une inspection dimensionnelle de routine permet aux fabricants de confirmer que chaque pièce répond aux spécifications de conception exactes, assurant la cohérence et la conformité avec des normes strictes.

Investir dans ce processus n'est pas seulement une meilleure pratique; Il est crucial pour l'assurance qualité. Scantech est spécialisé dans la fourniture d'un scanner 3D avancé qui aide à assurer la production impeccable de chaque composant.