Man mano che la crisi del riscaldamento globale e la domanda di energia elettrica pulita, in carbonio - non si intensificano, fonti di energia rinnovabile come l'energia eolica hanno subito un'enorme crescita dell'adozione.

Therefore, the demand for precise and high-quality components in Industria di generazione di energia eolica è in aumento.

Nel settore dell'energia eolica, la cornice dello statore svolge un ruolo fondamentale in quanto fissa e supporta le bobine, garantendo il loro posizionamento preciso e stabile, che influisce direttamente sulle prestazioni e sulla capacità operativa dei generatori di energia eolica.

To guarantee the quality of the final product and the accuracy of precision machining, Scanner laser 3D ad alta precisione sono sempre più utilizzati dai clienti per ispezionare gli spazi vuoti delle cornici degli stator.

Attraverso questo blog, approfondiamo il modo in cui la tecnologia di scansione 3D può rivoluzionare i flussi di lavoro nel settore dell'energia eolica.

01 Requisiti del cliente:

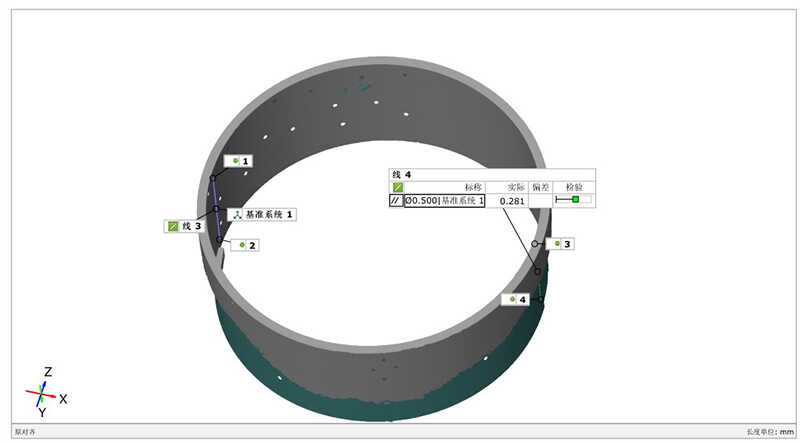

Nell'elaborazione dei frame degli stator, l'individuazione del dato è fondamentale, poiché influenza direttamente la precisione dell'intero processo.

Qualsiasi deviazione nella planarità, perpendicolarità o parallelismo del dato può portare a variazioni dimensionali e cambiamenti posizionali durante la successiva elaborazione, causando potenzialmente malfunzionamenti di parti.

Il cliente in questo scenario cerca di ottenere dimensioni geometriche della superficie in bianco del telaio dello statore per individuare correttamente il dato. Ciò garantisce la successiva precisione di elaborazione minimizzando gli errori.

Il metodo tradizionale per individuare il dato con un diagramma può essere inefficiente e il tempo - consumo. Con 3 ore per individuare un dato, sono in uscita solo poche centinaia di pezzi, il che non è stato in grado di soddisfare i requisiti di capacità di produzione previsti.

02 Sfide del progetto:

Poiché il telaio dello statore del generatore di vento con grandi dimensioni, uno scanner 3D che ha un volume di misurazione di grandi dimensioni, è necessaria una precisione ad alta risoluzione per acquisire dati 3D precisi delle sue caratteristiche chiave.

Il telaio dello statore ha una superficie riflettente metallica e dura - per misurare le caratteristiche geometriche, come curve e bordi. Queste pongono sfide per la raccolta completa di dati mediante attrezzature di misurazione convenzionali.

03 Soluzione: trackscan - Sharp

Fast Scanning: Leveraging the TrackScan - Sistema di scansione 3D di tracciamento acuto enables rapid scanning of stator frames without the need for markers. This eliminates time spent on applying and removing markers, streamlining inspections in just five minutes.

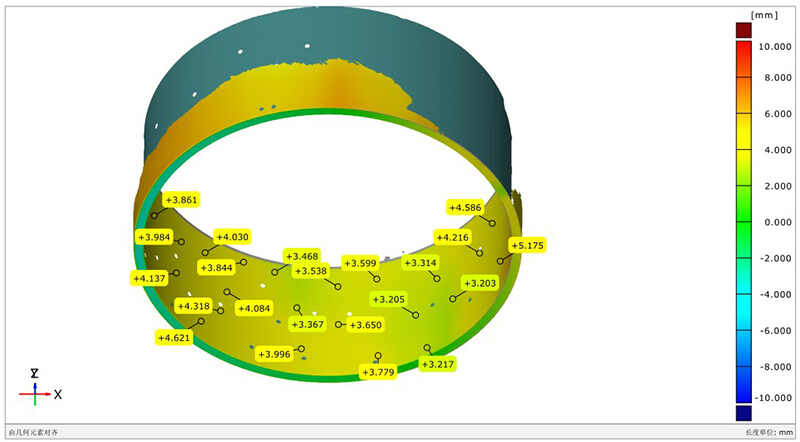

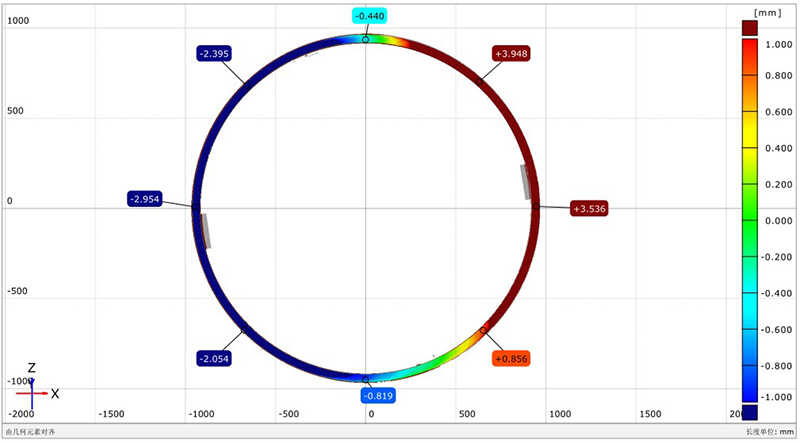

Acquisizione del modello: Con una precisione massima di 0,025 mm, TrackScan - Sharp acquisisce rapidamente i dati di cloud Point 3D ad alta precisione. Questi dati vengono importati in software professionale per generare un modello 3D chiaro e intuitivo del telaio di ferro dello statore.

Analisi dell'indennità di lavorazione: Il software facilita il confronto e l'analisi tra i modelli 3D e i modelli CAD standard, confermando le indennità di lavorazione su ciascuna superficie di elaborazione del vuoto. Il rapporto intuitivo aiuta a localizzare il dato, fornendo indicazioni per i successivi processi di lavorazione.

04 Vantaggi della soluzione:

Garantire un'elaborazione precisa: I dati 3D acquisiti da TrackScan - Sharp garantiscono un'elaborazione più precisa, consentendo l'esecuzione di ogni passaggio nella posizione e nella direzione corrette, migliorando così la precisione di elaborazione complessiva.

Migliorare l'efficienza di elaborazione: Con un tasso di acquisizione della nuvola di punti di 2,6 milioni di misurazioni/secondo, le dimensioni, le forme e le informazioni sui dati chiave del vuoto possono essere rapidamente ottenute, accorciando notevolmente il ciclo di elaborazione rispetto ai metodi di misurazione tradizionali.

Ridurre i costi di produzione: Allowance analysis helps to determine the amount of material to be removed when machining the blank, thereby minimizing material waste, significantly reducing rework and scrap rates.

05 Cosa dice il cliente:

Scanner 3D di Scantech Ha facilitato l'acquisizione di dati 3D precisi dagli spazi vuoti del frame dello statore, consentendoci di determinare accuratamente le indennità di dati e di lavorazione.

Ciò ha migliorato significativamente la qualità e l'efficienza dei nostri processi di lavorazione, affrontando preventivamente potenziali problemi e minimizzando gli sprechi delle risorse a causa delle deviazioni.

Impegnata nell'innovazione, Scantech avanza continuamente la tecnologia di scansione 3D, iniettando un nuovo slancio nella trasformazione digitale tra i settori.

Through our dedication to cutting-edge 3D soluzioni, Ci impegniamo a far avanzare progressi tecnologici più sofisticati e sostenibili nello sviluppo del settore.