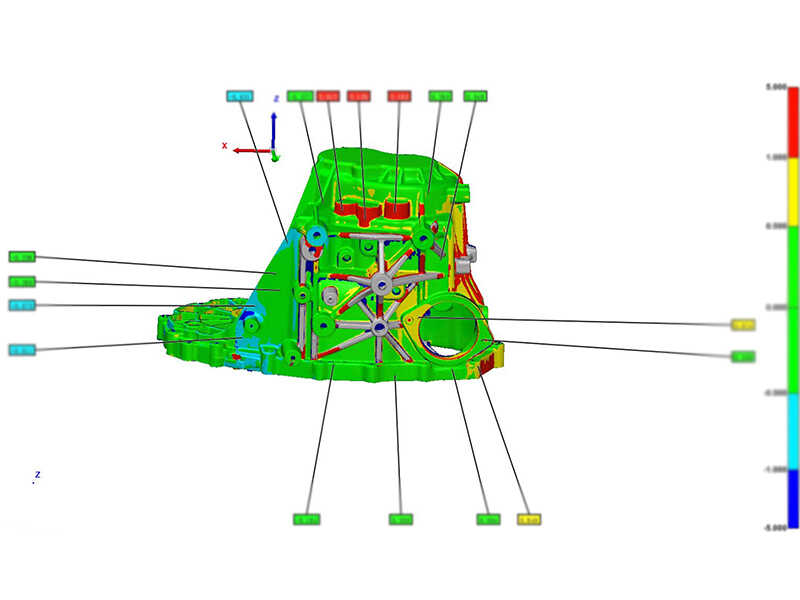

3D осмотреть корпус коробки передач для обработки для анализа пособий по обработке

Производство сложных и крупных сплавов сплавов имеет важное значение в различных отраслях, включая автомобильные, телекоммуникации, возобновляемую энергию, аэрокосмическую и электронику.

По мере увеличения спроса на точность в этих секторах необходимость передовых методов производства и строгого контроля качества усиливается.

Введение клиента

Клиент специализируется на производстве и обработке крупных, сложных сплавных отливок. Он может похвастаться годовой производственной мощностью 30 000 тонн.

Их передовое оборудование и сложные методы управления и обработки установили их в качестве ключевого игрока в различных высоких технологических и промышленных секторах.

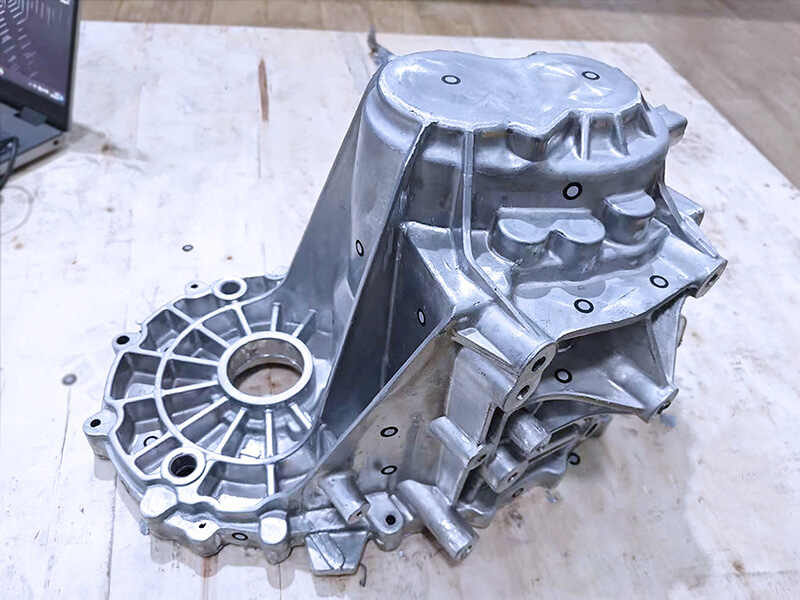

Корпус коробки передач для измерения

Корпус коробки передач литья предназначен для того, чтобы охватить и поддерживать шестерни и подшипники, что имеет решающее значение для правильных функционирования систем передачи.

Хорошо спроектированный корпус коробки передач должен быть в состоянии противостоять нагрузкам и напряжениям, которые он испытывает во время эксплуатации.

Проблемы измерения

Отливы часто имеют сложную геометрию и особенности, которые могут быть сложными для измерения. К ним относятся внутренние полости, ребра, изогнутые поверхности, филе, фаски и не - Планарные лица с нерегулярными формами.

Точное измерение этих сложных деталей имеет решающее значение для контроля качества и обеспечения надлежащей соответствия и функции.

Ограничения предыдущих методов измерения

Традиционные методы измерения борются за то, чтобы захватить полные и точные данные из -за сложности и глубины этих частей. Обычные методы терпят неудачу в нескольких областях:

Ограниченный доступ: Deep cavities and tight corners are difficult for traditional measurement methods to reach.

Неполные данные: Traditional methods can only measure certain key points, missing out on the full surface data required for thorough analysis.

Громоздкая идентификация дефектов: Identifying and quantifying defects in these intricate parts is a cumbersome process with traditional techniques.

3D -решения Scantech

To address these challenges, the company used Scantech’s Умный портативный 3D -сканер simscanПолем Он предназначен для решения задач измерения узких пространств, что делает его идеальным для измерения этого глубокого литья полости.

The SIMSCAN offers a compact and versatile toolset that significantly Улучшает процесс проверки.

Процесс проверки

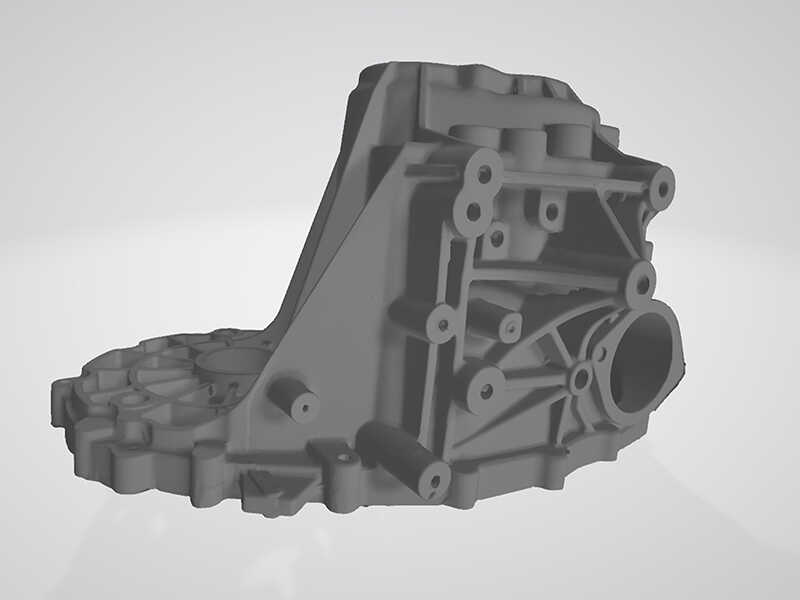

3D лазерное сканирование: Utilizing the SIMSCAN, a point cloud of the part was generated in just five minutes.

3D Modeling: На этом этапе облачные данные были преобразованы в модель.

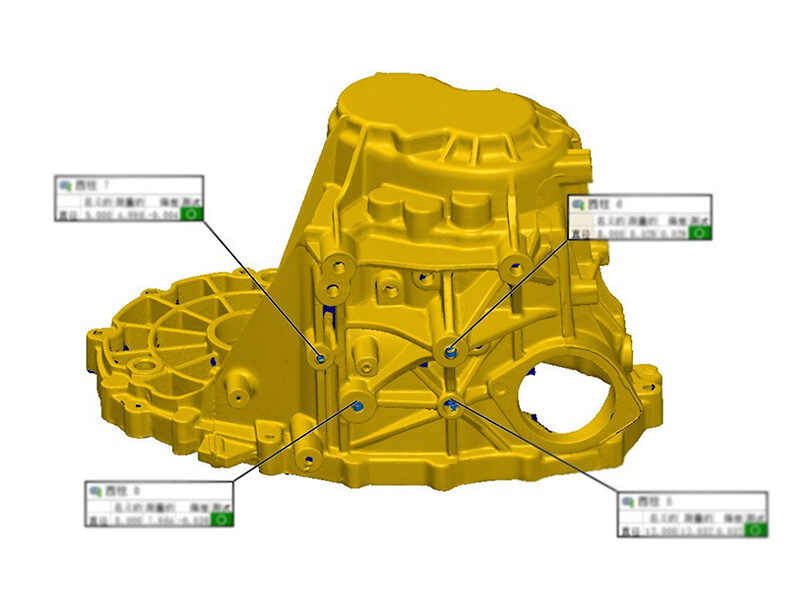

Data Analysis: Специализированное программное обеспечение сравнивало фактическую модель с теоретической моделью, создавая подробную цветную карту, которая подчеркивает дополнительные средства обработки.

Ключевые измерения и проверки

Allowance for Machining: Убедитесь, что существует достаточно материала, чтобы обеспечить обработку без ущерба для целостности детали.

Overall Dimensions: Измерил длину, ширину и высоту корпуса, чтобы обеспечить соответствие проектированию.

Bore Diameters: Измерил диаметры отверстий, особенно для валов и подшипников, чтобы убедиться, что они находятся в пределах толерантности.

Поверхностная плоскостность: Assessed the flatness of surfaces that would be machined to ensure they were within acceptable limits.

Преимущества SIMSCAN

Компактный размер SIMSCAN обеспечил удобный доступ к глубоким полостям. Его 130 -мм расстояние короткой камеры позволило более крутому углу обзора, что позволило эффективному лазерному сканированию даже в затененных областях и узких углах с точностью до 0,020 мм.

Кроме того, процесс сканирования был высокоэффективным, предоставляя всеобъемлющие данные со скоростью 2,8 миллиона измерений/с, намного быстрее, чем традиционные методы. Что наиболее важно, это обеспечило точные измерения сложных поверхностей, соответствовало необходимым стандартам.

Преимущества 3D решений для определения разрешения на обработку

Comprehensive Data: 3D -лазерный сканер SIMSCAN захватил полную геометрию корпуса коробки передач, включая сложные поверхности и жесткие, чтобы достичь областей. Этот всесторонний сбор данных обеспечил не упускать из виду никаких функций, и обеспечила полную картину состояния детали.

Точность и точность: 3D scanning technology provides extremely precise and accurate measurements. This was critical for determining the exact machining allowance needed for a gearbox housing, ensuring that the finished product meets all specifications and quality standards.

Эффективность: Traditional measurement methods can be time-consuming, involving manual measurements and potentially multiple iterations. SIMSCAN 3D scanning significantly reduced the time required to gather detailed dimensional data, speeding up the entire inspection and machining process.

Digital Archiving: 3D -сканирование создало цифровую запись о состоянии корпуса передач на различных этапах производственного процесса. Этот цифровой архив может быть использован для будущей ссылки, контроля качества и для обеспечения отслеживания производства.

Baseline Establishment: Облегчил быстрое и точное определение базовых линий обработки, оптимизации процессов обработки и сокращения времени настройки.

Заключение

Применение Scantech SIMSCAN в Gearbox Housing Inspection знаменует собой значительный прогресс для компании.

Это инновационное трехмерное решение не только преодолевает ограничения традиционных методов измерения, но также обеспечивает более эффективный, точный и стоимость - Эффективный подход для выявления допуска обработки и повышения контроля качества.

По мере того, как отрасли продолжают развиваться, принятие таких технологий режущихся краев будет иметь решающее значение для поддержания конкурентных преимуществ и обеспечения самых высоких стандартов точности и надежности.